在大规模工业生产中,制作指定目标频率的石英晶体谐振器的流程尽管所用技术不尽相同,但其基本流程均可归纳如下:第一步制作出与目标频率接近的石技术不尽相同,但其基本流程均可归纳如下:第一步制作出与目标频率接近的石一步结束后吏加接近目标频率;第三步通过改变晶片(包括电极层)的整体质量的方法,来微调晶振谐振频率以达到目标频率。本课题就是针对第三步频率微调展开研究,以求最佳方案。一般来说,在实际生产中,要现实对石英晶振在几ppm到几千ppm范围内的频率微调,微调精度要求在几ppm以内。

目前,对于第三步的方案,国内外石英晶体谐振器的生产工艺和理论研究中, 主要有三种技术。最早出现的是,蒸发沉积和磁控溅射沉积表面电极以增加晶振质量,进而微调晶振的谐振频率[20]。随着研究的不断进展,自20世纪80年代中期开始出现关于离子束刻蚀频率微调技术的研究,经过十多年的发展,现已投入生产。21世纪以来,伴随着激光技术在多个工业领域中的广泛应用,在日本、美国以及中国陆续出现了对于激光加工技术的研究。下面将具体介绍这几种频率微调技术的原理,及国内外研究进展。

蒸发频率微调技术

在如前所述的石英晶体谐振器的生产流程中,对于第二步镀敷电极层,国内外一般采用溅射或蒸发技术[36]。而对于第三步频率微调,国内的生产工艺中, 多数直接通过第二步的溅射或蒸发技术调节到目标频率。真空蒸发频率微调其实就是传统的蒸发镀膜工业,它是一种发展较早、应用广泛的镀膜方法。国内的生产厂家一般都是用的此种办法。

蒸发频率微调机理

真空蒸发频率微调是在真空条件下,把化合物、金属、合金等镀层材料置于料舟之中,将料舟通电加热到使镀层材料大量的原子或分子气化,并沉积到放置在容器内的基片表面上形成薄膜的过程。在本课题研究中,是将银加热到气化, 沉积到石英晶体表面上形成银电极层,以及在频率微调时有选择的增加沉积银层的过程。

蒸发频率微调技术在本课题中的应用

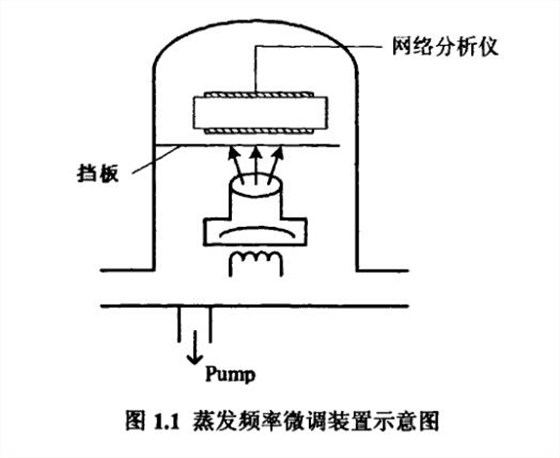

蒸发频率微调装置如图1.1所示,在真空环境中,钨丝对装有银材料的料舟进行加热,银气化沉积在晶体表面上。由于晶片体积较小,实际生产中是多片晶片同时放置在真空室上方的基片架上,同时进行镀膜的,这样可以提高生产效率。频率微调过程分两步进行。连接在晶片表面电极上的引线外接网络分析仪,用于实时检测晶片的谐振频率。

第一步粗频率微调率:根据事先计算,采用一定的较大功率加热银料一定时间长度,使银料在晶体表面较快速的沉积,使晶体谐振频率达到一个事先设计好的与目标频率较接近且稍高于目标频率的谐振频率。

由于蒸发镀膜本身存在的不均匀性,一炉粗调后的晶片频率不可能完全相同。要从真空室内取出这些晶片,并根据已达频率对其进行分类。对于不同已达频率的晶片,在第二步细调时就要采取不同的功率及镀膜时间,才能达到同样的目标频率。

第二步细频率微调率:根据第一步粗调结束后的分类结果,把晶片分类细调。把第一步粗调后频率相同或在满足一定误差允许范围内较接近的晶片放在一起, 放入真空室中进行第二步细调。用网络分析仪对晶片谐振频率进行实时检测,当到达目标频率时立刻采取措施停止蒸发。

蒸发频率微调技术的优、缺点

优点:

(1)设备简单,操作容易;

(2)不会造成频率漂移,对实时测量影响较小。

缺点:

(1)镀层与基片的结合力差

(2)坩埚容积小,不可能长时间、连续工作;

(3)材料浪费,由于银的价格昂贵,而每次蒸发到基片表面上的材料不足30%,因而造成很大的浪费.

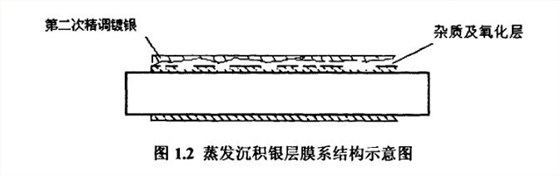

(4)初次镀银电极后的膜面已暴露过大气,使得表面落上灰尘、杂质颗粒,再加上银在高温时易被氧化,而微调新镀膜层又较溥,导致膜层结合力差, 易产生脱焊、固熔断线问题。这是蒸发沉积法进行频率微调的致命缺点,也是在实际生产中生产率低下的主要因素。膜层示意图如图1.2所示。

磁控溅射频率微调技术

溅射技术包括磁控溅射、直流溅射、射频溅射等多种,目前广泛应用于石英晶体频率微调的溅射技术是磁控溅射技术。

磁控溅射技术原理

磁控溅射是在真空条件下导入一定压力的惰性气体(Ar),阴阳极间形成一定强度的电场,并引]入强磁场施加影响,使被阳离子轰击而溅射出的靶材金属粒子加速射向欲镀覆基片表面。

磁控溅射频率微调在本课题中的应用

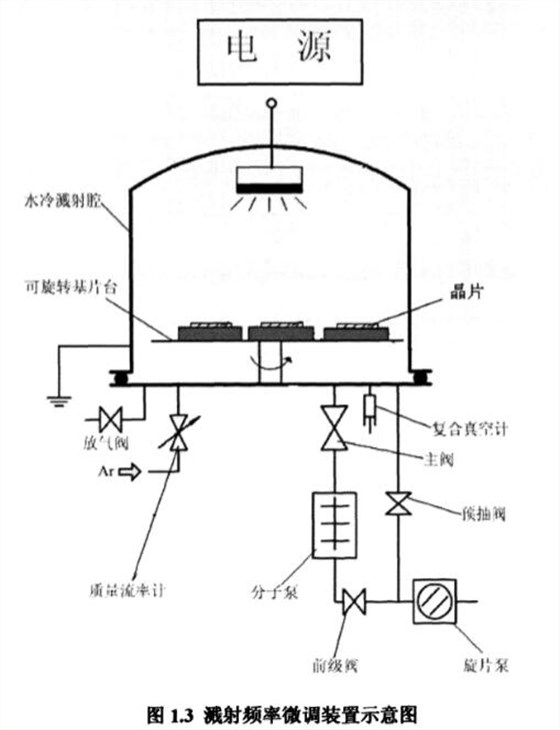

对于本课题而言,在真空等离子体气氛中,氩离子轰击银靶,溅射出高能银粒子射向晶片表面,从而增加表面银电极的厚度,进而改变石英谐振器的谐振频率。其装置示意图如图1.3所示。

与蒸发频率微调法类似,磁控溅射频率微调在对石英谐振器进行频率微调时,也分为粗调和细调两步进行。

磁控溅射频率微调的优、缺点

优点:(1)与蒸发频率微调法相比,溅射离子比蒸发原子或分子的平均能量大数十倍,提高了表面原子迁移率及体扩散,使膜层性能及附着力增强;

缺点:(1)磁控溅射镀覆设备价格昂贵,设备操作、维护复杂

(2)对于靶材——银的利用率低,最高只能达到50%;

(3)与蒸发频率微调法类似,粗调后的膜面已暴露过大气,易被氧化,

并且使得表面落上灰尘、杂质颗粒,而细调新镀膜层又较薄,导致膜层结合力差, 易产生脱焊、固熔断线问题。这同样也是磁控溅射频率微调技术的致命缺点。

(4)由于离子对阴极靶材的轰击,使靶材表面溅射出二次电子,这些

电子经等离子体后,易堆积在阳极表面,使表面形成电荷积累,无法再继续沉积。

可见,以上两种方法都无法满足大规模工业生产和激烈的市场竞争的需要更能适应生产需求的新型工艺呼之欲出。

离子束刻蚀频率微调

离子束刻蚀频率微调,与在国内工业生产中现在普遍应用的两种频率微调方法:蒸发频率微调技术和溅射频率微调技术,完全不同。蒸发频率微调技术和溅射频率微调技术是以增加膜层厚度的方法来改变晶片的总厚度,进而改变晶片总质量,最终改变晶片谐振频率,即所谓的“加”的方法;而离子束刻蚀频率微调采用的是减薄银层的方法来改变晶片的总厚度,进而改变晶片总质量,最终改变晶片谐振频率,即所谓的“减”的方法。

离子束刻蚀频率微调的机理

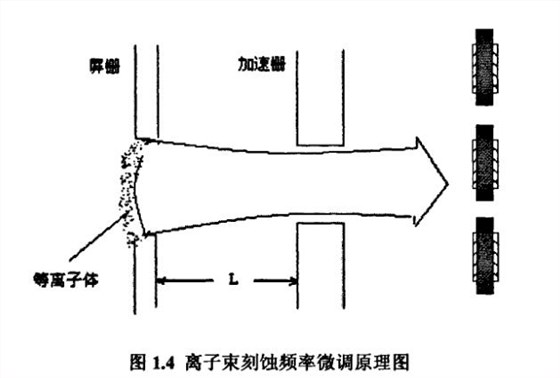

离子束刻蚀的机理是通过气体放电产生的等离子体,在一定电场的作用下可以产生高能量的离子,利用高能离子(原子)轰击靶材表面,使靶材的原子从靶表面被溅射出来,从而对靶表面形成刻蚀[26]。其原理图如下。

离子束刻蚀频率微调技术在本课题中的应用

对于本课题石英晶体振荡器的频率微调而言,离子源产生高密度、能量离子在引出系统的作用下,引出离子经电子中和后,轰击在晶片表面的银电极上,把银原子从电极层溅射出来,从而改变了晶片的总质量,进而对石英谐振器的谐振频率起到了微调的作用。

刻蚀过程分为粗调和细调两步。粗调达到一定频率值后,可以通过改变离子源引出系统的加速电压来方便地调小离子束流强度,这样便降低了刻蚀速率,方便第二步细调。如果刻蚀系统中引入实时频率检测系统和相应人机接口控制,整个微调频率过程中,不需要将晶片从真空环境中取出暴露在大气中;且通过人机个微调频率过程中,不需要将晶片从真空环境中取出暴露在大气中;且通过人机可以通过调节离子源的离子能量、离子束流、入射角和工作气压,来控制工艺参数和均匀性、重复性等问题。可见,离子束刻蚀频率微调相比蒸发频率微调技术和溅射频率微调技术有着很高的优越性。

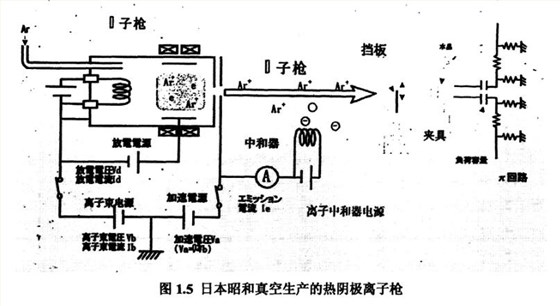

目前国内釆用此种方法进行石英谐振器频率微调,仍处于研究阶段,只是在实验室做到了基频700~1000MHz,而生产中尚未采用该项技术。国际上,日本最先研制出了这种离子刻蚀系统并投入生产。继日本之后,美国的生产线上也出现了这种刻蚀系统。图1.5所示为日本昭和真空研制生产的热阴极离子枪结构图

图1.6所示为美国S&A,INC.公司研制生产的W-5920型晶片刻蚀系统[13]。该系统可一次刻蚀16片100mm厚的晶片,并可连续装片,刻蚀,卸片。刻蚀性能可达到lppm。

精工晶振,32.768K晶振,SSP-T7-F晶振

精工晶振,32.768K晶振,SSP-T7-F晶振 精工晶振,石英晶振,SSP-T6晶振

精工晶振,石英晶振,SSP-T6晶振 富士晶振,石英晶体振荡器,FCO-120晶振

富士晶振,石英晶体振荡器,FCO-120晶振